金剛石銑刀是加工硬質合金、陶瓷及高硅鋁合金等難加工材料的終極利器。但這把利器的性能能否充分發揮,同時保證其昂貴的成本不被浪費,完全取決于切削參數的設定。錯誤的參數不僅會導致加工質量差、效率低下,更可能引發刀具的瞬間崩裂。那要如何設定金剛石銑刀的切削參數呢?下面是眾業達小編的介紹。

如何設定金剛石銑刀的切削參數?

一、核心三要素:

切削參數主要由主軸轉速、每齒進給量和切削深度三部分構成,它們相互關聯,共同決定了切削過程的狀態。金剛石刀具的核心特點是“高速”,其切削速度通常遠高于硬質合金刀具,以降低單顆磨粒的切削力。與之相對,其每齒進給量通常設定得較小,以避免刀刃崩裂。同時,普遍采用“小切深、快走刀”的策略,通過減小切削深度來保護脆弱的刀刃,減小振動和沖擊。這三者必須協同設定,才能發揮好的效果。

二、關鍵影響因素:

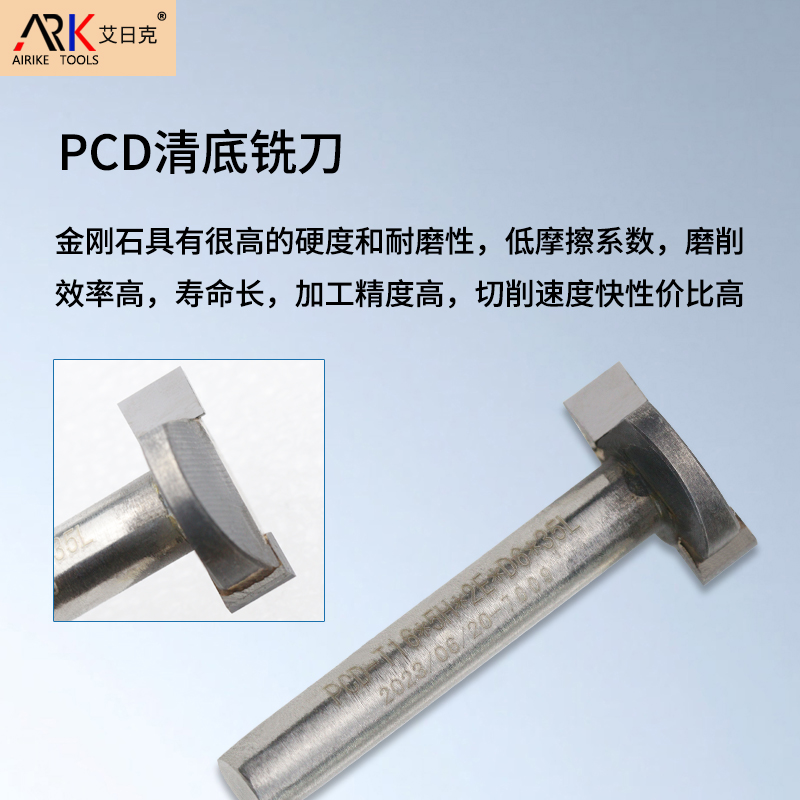

設定參數不能脫離實際工況,必須綜合考慮三大因素。首先是工件材料,其硬度、韌性和導熱性是決定參數的首要依據,加工高硅鋁合金和硬質合金的參數策略截然不同。其次是刀具類型與幾何角度,PCD和PCBN刀具適用范圍不同,而刀具的齒數、前角等幾何參數也直接影響切削力和參數選擇。最后是機床與裝夾系統,機床的剛性、主軸的最大轉速和功率是限制參數的“天花板”,而牢固的裝夾則是實現穩定切削的前提。

三、設定流程與優化策略:

科學地設定切削參數是一個動態調整、持續優化的過程。首先,應參考刀具制造商提供的技術手冊,將推薦值作為理想的起始點。接著,在實際加工中進行試切與調整,以推薦值的80%開始,密切觀察聲音、切屑顏色和機床振動,根據反饋微調參數。最后,根據加工目標進行優化,若以刀具壽命為優先,可適當降低速度和進給;若以效率為先,則應在保證安全和質量的前提下,盡可能提高材料去除率。通過這一閉環流程,才能找到好的平衡點。

所以,設定金剛石銑刀的切削參數絕非簡單的數字填寫,而是一個基于深刻理解切削原理、綜合考慮材料、刀具、機床等多方面因素的系統性工程。它要求操作者具備扎實的理論基礎和豐富的實踐經驗,通過“理論參考-實踐驗證-反饋優化”的閉環流程,從而找到那個兼顧效率、質量與成本的完美平衡點。