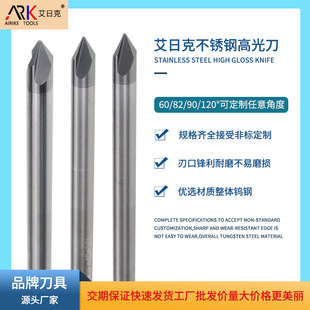

高光刀是用于高光加工的專用刀具,通常采用硬質合金或金剛石制造,具有極高的表面光潔度和加工精度。高光加工通過精密CNC設備、科學合理的切削參數和刀具配合,實現工件表面閃閃發光的鏡面效果。那么高光刀切削參數對加工質量有什么影響呢?下面眾業達小編就為大家詳細介紹下。

高光刀切削參數對加工質量的影響如下:

1.主軸轉速(S)

主軸轉速直接影響切削速度和加工穩定性。轉速過低會導致切削力增大、表面粗糙;轉速過高則易引起刀具磨損加劇、振動甚至燒損刀尖。合理轉速范圍能保證加工表面光亮、無振紋。例如,鋁合金高光加工常用8000~15000 r/min,不銹鋼常用4000~6000 r/min。

2.進給速度(F)

進給速度決定了每刃切削量,直接影響表面光潔度和加工效率。進給過快易產生刀痕、毛刺,進給過慢則效率低下且可能產生積屑瘤。鋁合金精加工每刃進給量通常為0.02~0.05 mm,不銹鋼為0.01~0.03 mm。

3. 吃刀量(切削深度)

吃刀量是影響表面光潔度和刀具壽命的關鍵。吃刀量過大易引起刀具崩刃、工件變形,吃刀量過小則難以完全去除前道工序痕跡。鋁合金高光精加工吃刀量通常為0.05~0.2 mm,不銹鋼為0.02~0.1 mm。

4.切削寬度

切削寬度影響刀具受力和加工穩定性。切削寬度過大易導致振動和表面波紋,通常控制在刀具直徑的5%~30%以內。

5.加工方式與刀路

高光加工常用等高加工、平行光刀、環繞光刀等刀路。合理的刀路能避免接刀痕、拐角痕,確保表面均勻光亮。

以上關于高光刀切削參數對加工質量的影響就為大家分享到這里,合理設置高光刀主軸轉速、進給速度、吃刀量等參數,不僅能顯著提高加工效率,還能確保工件表面達到鏡面效果。實際應用中,需根據加工材料、刀具類型、機床性能等因素,靈活調整參數,并通過試切不斷優化,才能實現好的高光加工效果。