在精密加工領域,絕緣材料——如常見的電木、環氧板、合成石乃至碳纖維復合材料,以其獨特的物理和化學性質,在電子、航空航天、汽車制造等領域扮演著不可或缺的角色。但這些材料的加工往往對刀具提出了嚴苛的要求。其中,絕緣材料銑刀的性能和壽命直接關系到加工效率、成品質量和生產成本。那么大家知道影響絕緣材料銑刀壽命的因素都有哪些嗎?接下來,眾業達小編就針對這個問題來為大家詳細介紹下。

影響絕緣材料銑刀壽命的因素如下:

1、刀具材質與制造工藝

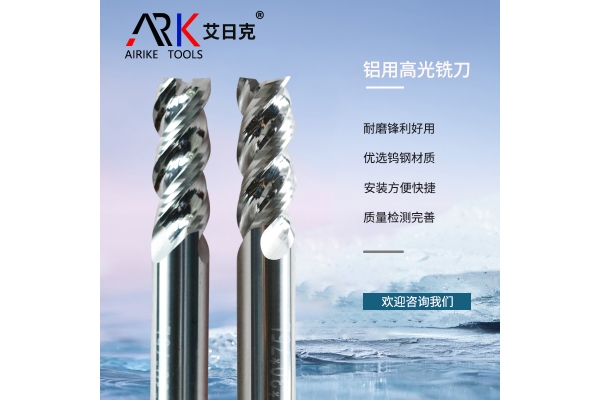

刀具的材質是影響其壽命的最根本因素。絕緣材料銑刀通常采用高硬度、高耐磨性的材料制成,如硬質合金或鎢鋼。這些材料能夠抵抗加工過程中產生的摩擦和磨損,延長刀具壽命。其中,硬質合金因其優異的綜合性能成為絕緣材料銑刀的首選材料。硬質合金是由鎢鈷合金粉末經壓制、燒結而成的,具有比高速鋼更高的硬度、耐磨性和耐熱性,能夠在較高的切削速度下保持切削性能。

刀具的制造工藝同樣至關重要。熱處理過程中,表面脫碳、溫控失誤造成過熱、冷卻不當造成微裂紋,都會嚴重影響刀具的使用壽命。此外,機加工不當、刃磨質量不佳等也會導致刀具在早期使用階段就出現異常磨損。優質絕緣材料銑刀通常采用精密的數控磨削技術,確保切削刃的幾何精度和表面質量,從而提高刀具的耐用度。

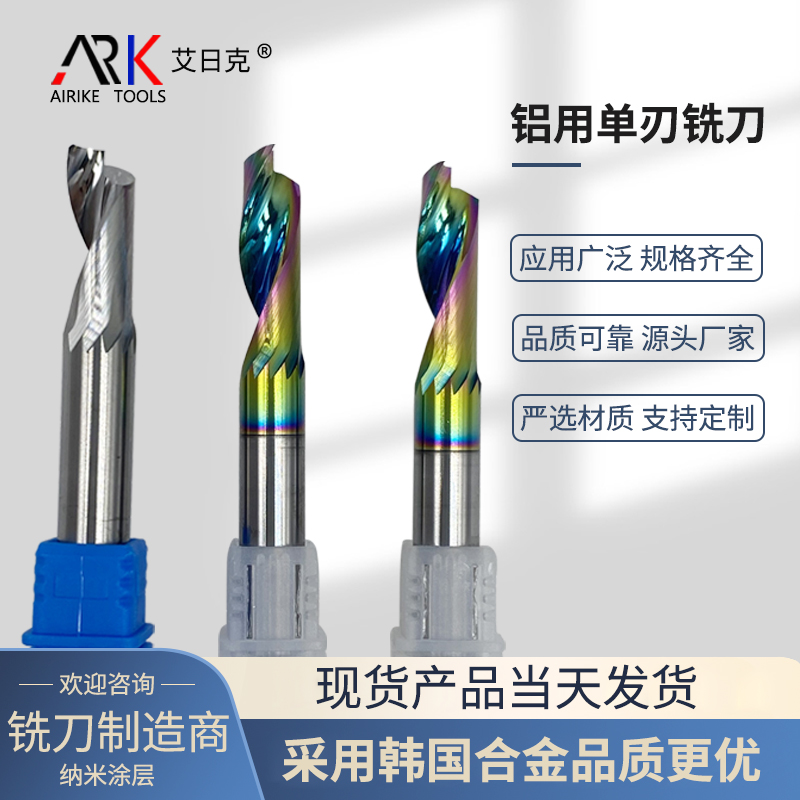

值得一提的是,一些高端絕緣材料銑刀會采用特殊涂層技術,如金剛石涂層,這種涂層可以顯著提高刀具的耐磨性和切削性能,特別是在加工碳纖維等高硬度復合材料時效果尤為明顯。然而,即使采用優質材料和先進工藝,刀具的壽命仍然受到其他使用條件的制約。

2、加工參數的選擇

合理的加工參數是延長絕緣材料銑刀壽命的關鍵。切削速度、進給速度和切削深度等參數選擇不當,會顯著縮短刀具壽命。切削速度過高會導致刀具磨損加劇,而過低則降低生產效率;進給速度過快會使切削力增大,容易造成絕緣材料的撕裂和分層;切削深度過大會增加切削力,對機床和刀具造成較大負擔。

對于絕緣材料銑刀,通常建議采用較低的切削速度和適當的進給速度,以減少切削熱和切削力。例如,在加工碳纖維復合材料時,過高的切削速度會導致纖維的熔化和燒蝕,不僅影響加工質量,還會加速刀具磨損。同時,合理的切削深度分配(粗加工和精加工分開)也能有效延長刀具壽命。粗加工時采用較大的切削深度和進給量,快速去除大部分余量;精加工時采用較小的切削參數,保證加工質量。

刀具的安裝精度也是加工參數中容易被忽視的一環。安裝不當導致的刀具偏心或振動會顯著加速刀具磨損。因此,確保刀具正確安裝,選擇合適直徑的法蘭盤(一般建議在鋸片直徑的1/3至1/4之間),并緊固可靠,是保證刀具正常工作的基礎。

3、工件材料特性

絕緣材料種類繁多,其物理機械性能差異很大,這對銑刀壽命產生直接影響。電木、環氧板等熱固性塑料相對較軟,加工時對刀具的磨損較小;而碳纖維、玻璃纖維等復合材料則硬度高、強度大,加工時對刀具的磨損更為嚴重。

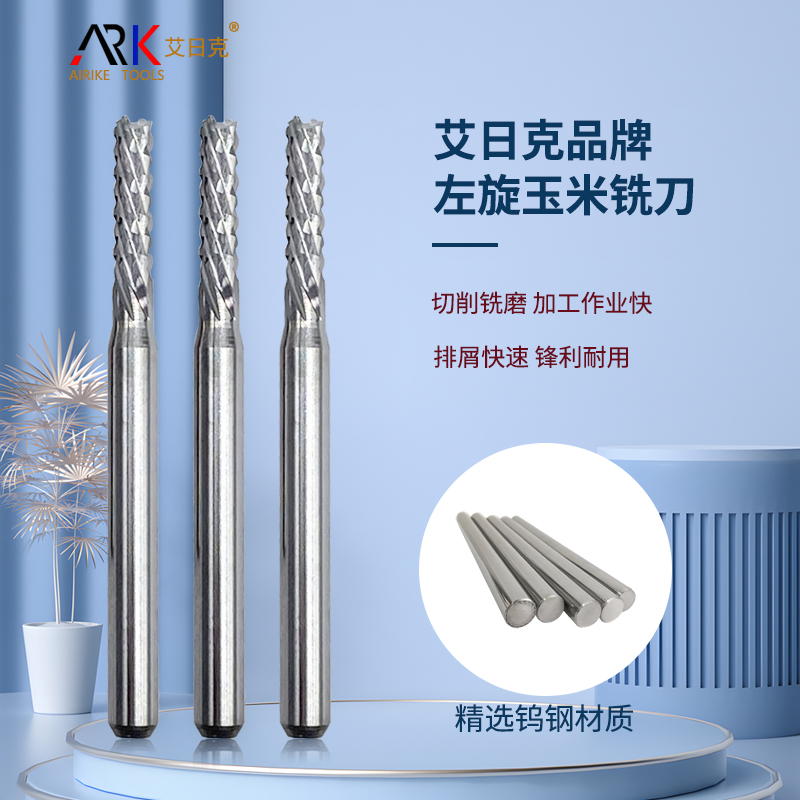

不同絕緣材料的切削特性也各不相同。例如,碳纖維復合材料在切削過程中容易產生分層和毛刺,需要采用特殊設計的銑刀(如玉米銑刀,其表面呈密集螺旋網紋狀,槽比較淺)來保證加工質量3。而加工環氧板等材料時,則需要關注切屑的粘附問題,防止切屑堵塞刀槽。工件材料的均勻性也會影響刀具壽命,材料中含有雜質或纖維方向不均勻時,會導致切削力波動,加速刀具磨損。

在航空航天、電氣設備制造等領域,絕緣材料通常與其他材料復合使用,形成多層結構,這種復合結構增加了加工難度,對銑刀提出了更高要求。因此,在選擇絕緣材料銑刀時,必須充分考慮工件材料的特性,選擇與之匹配的刀具類型和參數。

4、維護保養

日常的維護保養對絕緣材料銑刀壽命的影響不容忽視。銑刀在使用前、使用中和使用后都需要進行適當的維護。使用前應檢查刀具外觀是否有缺損、裂紋等異常,確保安裝正確;使用過程中要定期清理切屑,防止切屑堆積影響切削;使用后要及時清洗并涂油防銹。

清洗銑刀時可以使用清洗劑或溫水,去除表面的切削液、切屑和雜質,然后用干布或吹風機吹干。涂油可以減小銑刀的磨損,降低摩擦系數,同時起到防銹作用,但要注意選擇適合的潤滑劑,并均勻涂抹,避免過多或過少。對于可磨削的刀具,定期進行磨齒處理可以恢復其鋒利度,延長使用壽命。

存儲環境同樣重要。銑刀在不使用時應存放在防潮、防塵、防腐蝕的環境中,避免受潮或受到其他外界影響而受損。同時,應將銑刀分類存放并做好標記,便于管理和使用。這些看似簡單的維護措施,卻能顯著延長銑刀的壽命,降低生產成本。

以上關于影響絕緣材料銑刀壽命的因素就為大家分享到這里,絕緣材料銑刀的壽命并非一個孤立的數據,而是多重因素共同作用的結果。從材料的硬度和纖維走向,到刀具的材質、幾何形狀和涂層,再到切削速度、進給量和冷卻方式,每一個環節都可能成為影響刀具壽命的潛在變量。因此,延長絕緣材料銑刀壽命需要加工者具備全面的知識,根據具體的加工任務進行細致的評估和優化。